ファブレスモデルと製造

集積回路を製造するファウンドリの建設、人材確保、運営にかかる高いコストはよく知られています。ファブレス企業はこの資本コストを回避し、専門分野における設計とイノベーションに集中することができます。

一方、ファブレス企業は、高品質のウェハを製造するために、ファウンドリの専門知識とスキルに頼っています。ファブレス企業がウェーハを製造するために使用するプロセスは、多くの場合、他の多くの企業と共有されています。ファウンドリは、製造の各段階で品質を監視し、プロセスを制御するためのテストを実施します。ウェハーの出荷が完了した時点でのデータは、ファブレスの顧客が利用できるようになります。この比較的小さいが強力なデータが、今回の主題である。

データの生成

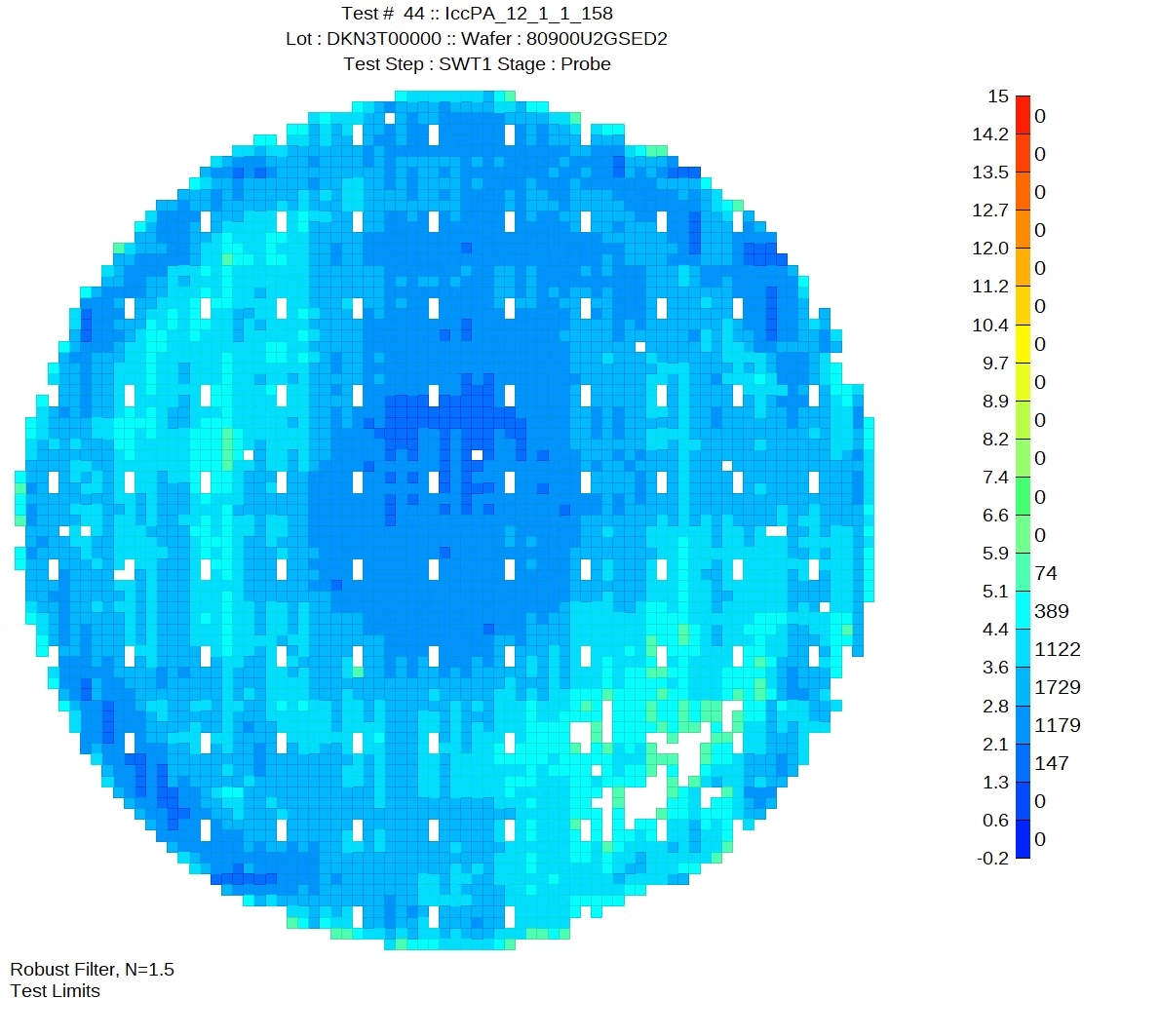

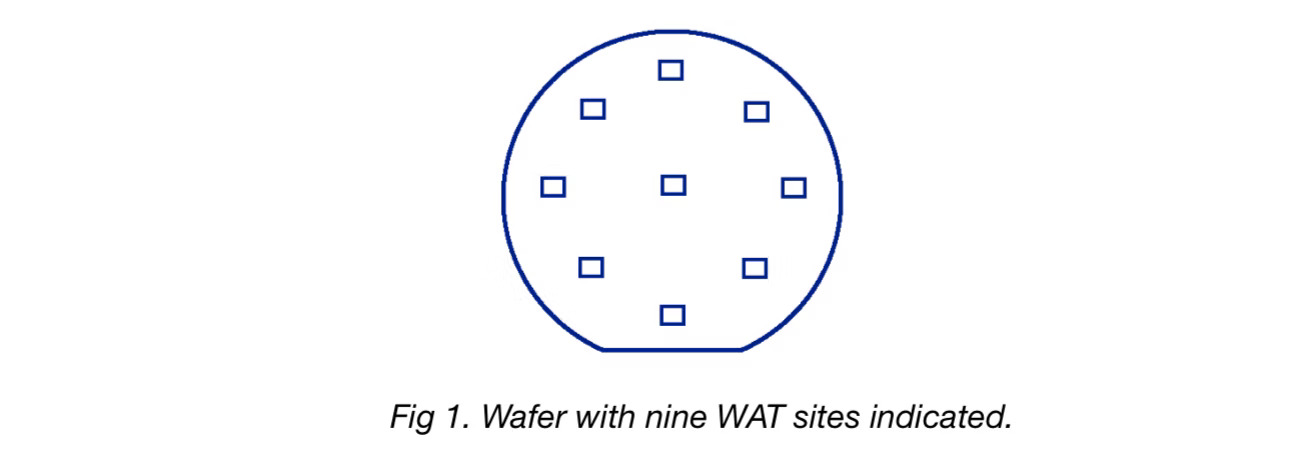

プロセスコントロールモニタリング(PCM)データとして知られているウェハアクセプタンステスト(WAT)は、製造の最後にファブによって生成されたデータで、一般的にすべてのウェハについてファブレスの顧客が利用できるようにします。このデータには通常40から100のテストがあり、各テストはウェハ上の各サイト(または「ドロップイン」)に対する結果を持っています。このサイトは、ファブがウェハ全体の主要パラメータの一貫性を監視できるように配置されています。工場内には統計的プロセス制御システムがあり、この(そして他の)データを使って歩留まりを向上させ、欠陥を減らすことができます。

通常、データはロットごとに送信されるため、25枚のウェハが1つのデータファイルで表現されます。フォーマットはASCIIのCSV(カンマ区切り値)かExcelが多い。最新の歩留まり管理システム(YMS)や歩留まり分析システムであれば、この種のデータをサポートすることができます。

製造工場からのデータ転送

一般的に製造工場はアジアにありますが、ヨーロッパと米国にある工場もあります。工場がどこにあっても、WATデータはYMSで処理するために転送されなければなりません。YMSベンダーは、FabからYMSへのデータ転送のための安全な方法(スクリプト)を提供する必要があります。最近のYMSは一般的にクラウドか、あるいは “オンプレミス “である。ファブレス企業の大半はYMSのアウトソースを好みますが、特にそれなりのボリュームがあり始めると、ベンダーは顧客にクラウドとオンプレミスの両方のオプションを提供できる必要があります。

データの処理

WATデータがYMSの受信ディレクトリに到着すると、通常、ウェハIDで分割されます。次に、各ウェハーのデータは、各サイト(またはウェハー上のテストの場所)に分割されます。サイトの数は5から9まで様々で、特殊なチップではもっと多い場合もあります。各サイトでは、通常60の結果が得られます。これらの結果は、「クリティカル」なパラメータから「モニタリング」なパラメータまで様々です。多くのテスト、特に重要なテストには限界があります。これらのデータはすべてYMSに取り込まれ、解析に利用される。

優れたYMSシステムは、このデータを数秒で自動的にデータベースに取り込みます。手動でデータを処理する必要はないはずです。データサイズは、ウェハーソートやファイナルテストから得られるSTDF(または同等のデータ)のサイズには到底及びません。実際、YMSデータベースのサイズの1%よりはるかに小さい。例えば、この記事で使用されているWATデータは、9つのサイトにわたって62のパラメータを持ち、75KBの圧縮量になります。同じロットのウェハーソートデータは、1GBに圧縮されています。つまり、WATデータは圧倒的にお行儀がよく(もちろん一部のウェハーとは異なります!)、サイズが小さく、高速な分析と可視化に適しているのです。

他の製造ステージ(例:STDF)との比較

- – 非常に「小さい」データである

– テスト数値がない

– 制限とフォーマットはファブレス企業の管理下にはない

– 結果はデバイスの仕様の一部ではない

– データはプロセスごとにあり、顧客の製品設計によるものではない

– フォーマットはExcelやCSVが多く、STDF(人間が読めない)やその他のバイナリフォーマットは大量テストに適しています。

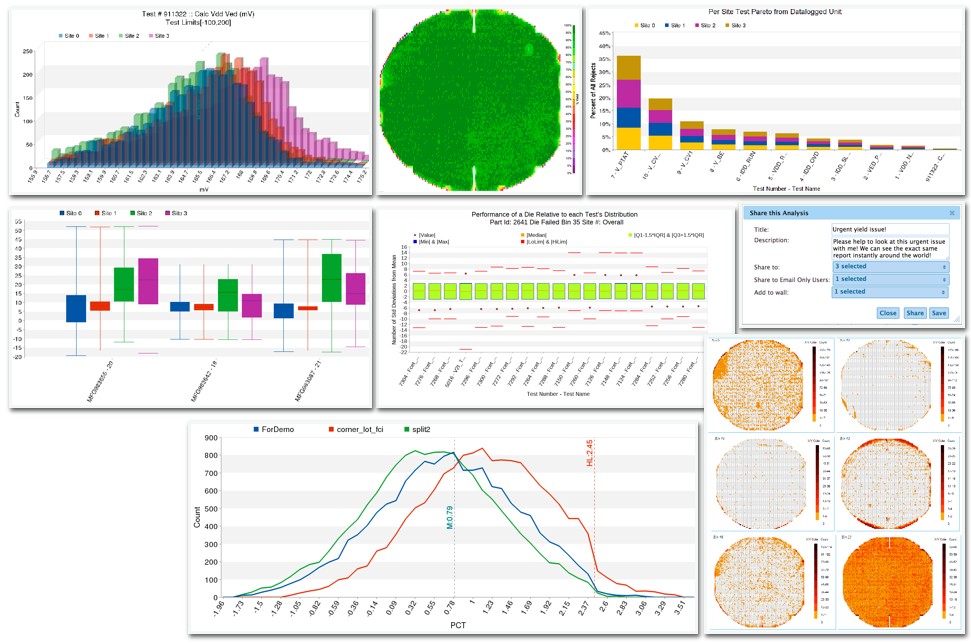

WATデータの可視化

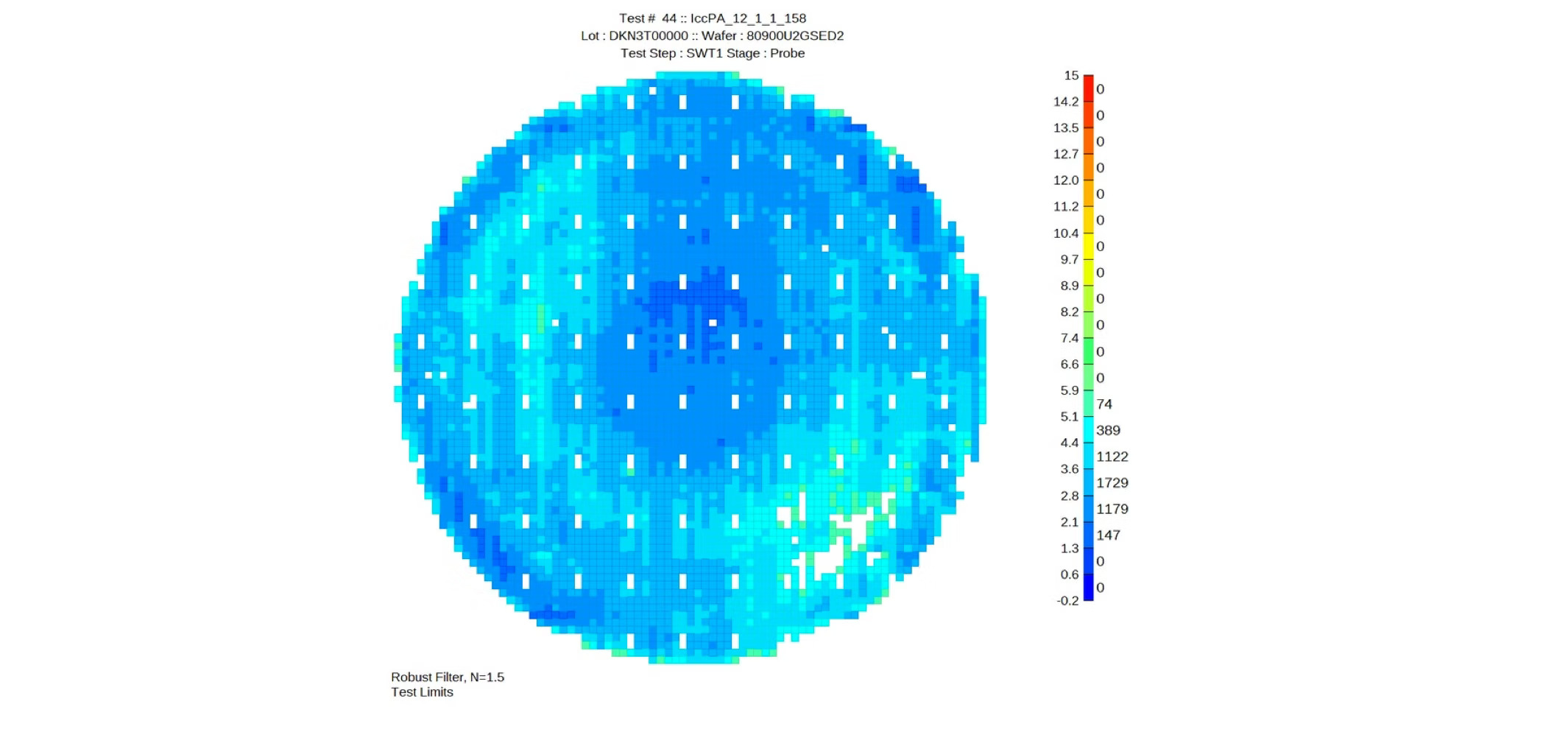

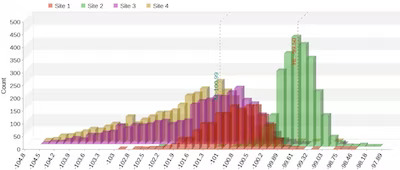

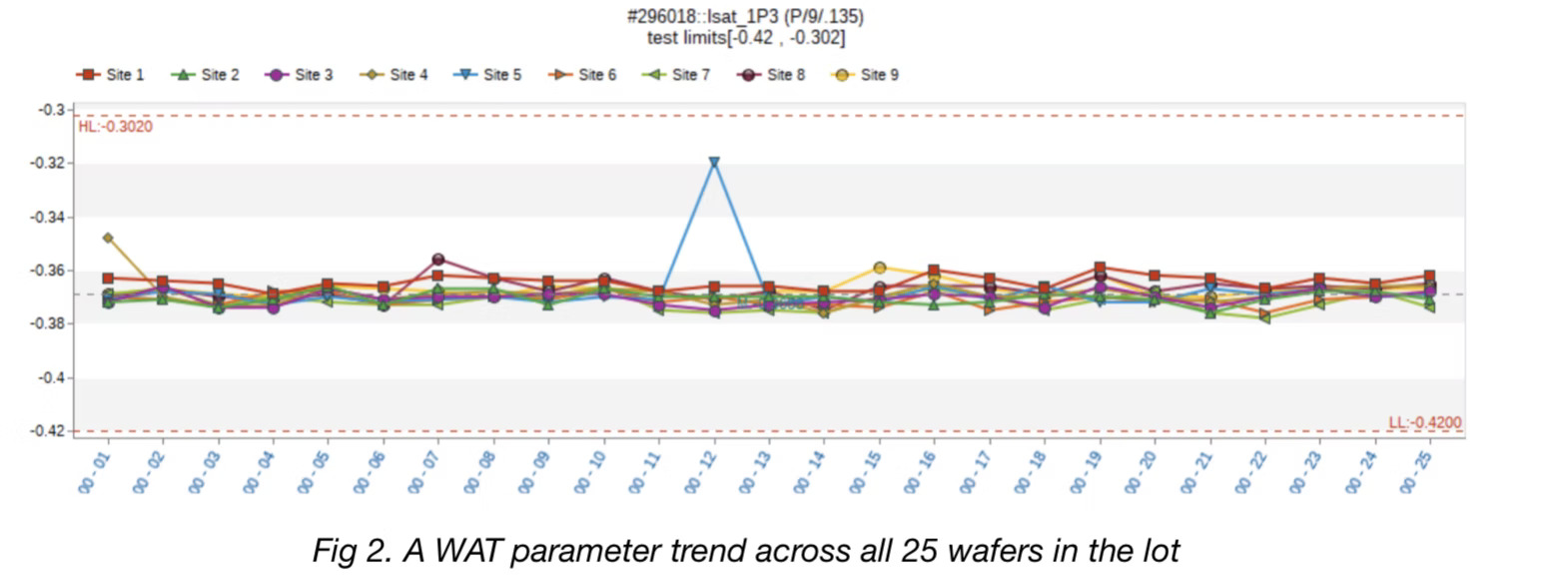

図2には、テストIsat_1P3のフルロットのWATデータが示されています。各ウエハーの同じ部位が同じ色の傾向線で結ばれているのがわかります。このデータセットのウエハ12のサイト5(青色)は、他のデータとは著しく異なっています。また、ウェハ1は、ウェハ12を除く他のウェハよりも、このIsatテストの範囲が広くなっています。

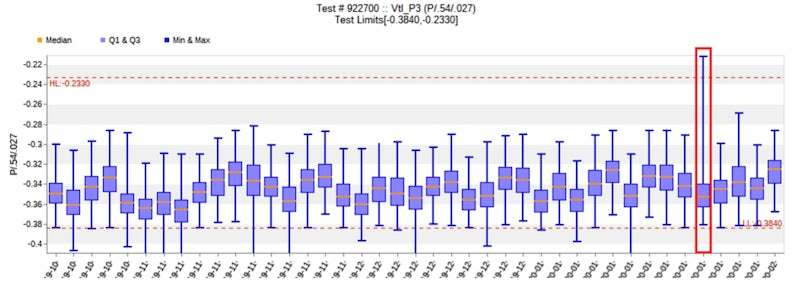

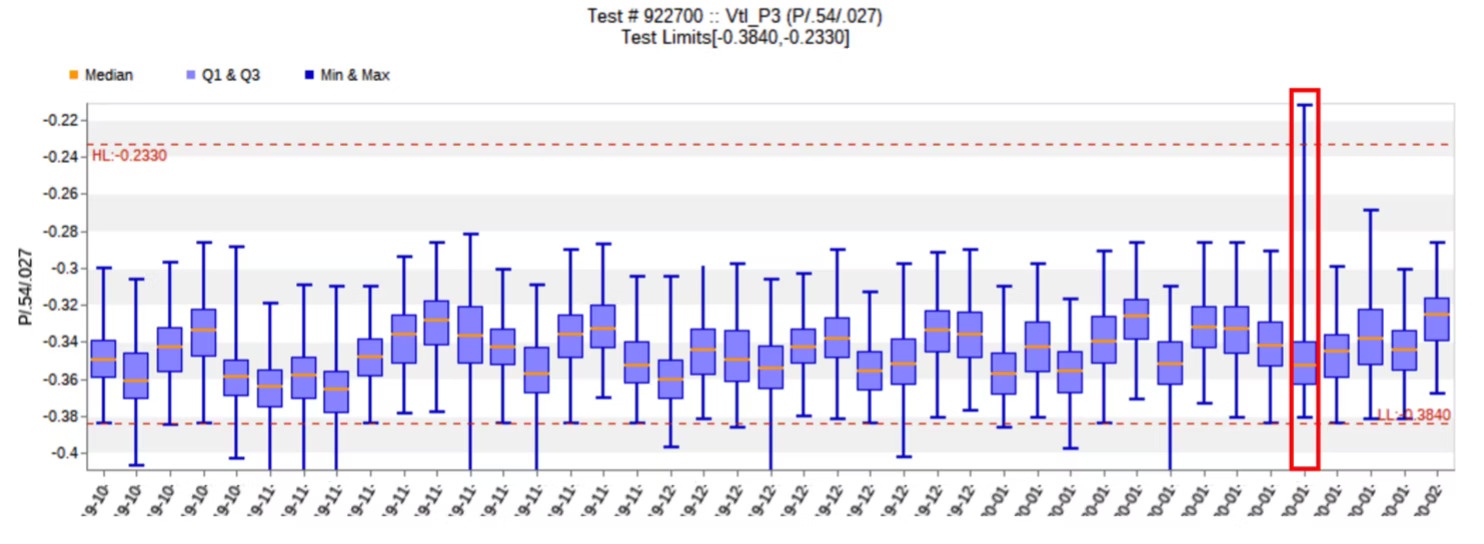

図3は、40ロットのウェハーの箱型プロットを示しています。ハイライトされたロットは、より多くの分析が必要であり、1枚か2枚のウェーハは、やがて問題を引き起こす可能性があります。

図3. 全40ロット(1000枚)のWATパラメータの傾向

WATデータが届いた時にアラートを設定できるようにしておくと、後々大変な思いをしなくて済みます。ファブからのデータにおける限界値は、ファブが内部で使用するためのものです。yieldHUBのような歩留まり管理プラットフォームを使用すると、独自の有効なSPC限界を設定でき、後で歩留まり損失や信頼性の問題を引き起こす前に、ロットIDやウェハー(図3で強調したようなもの)を発見することができるようになります。

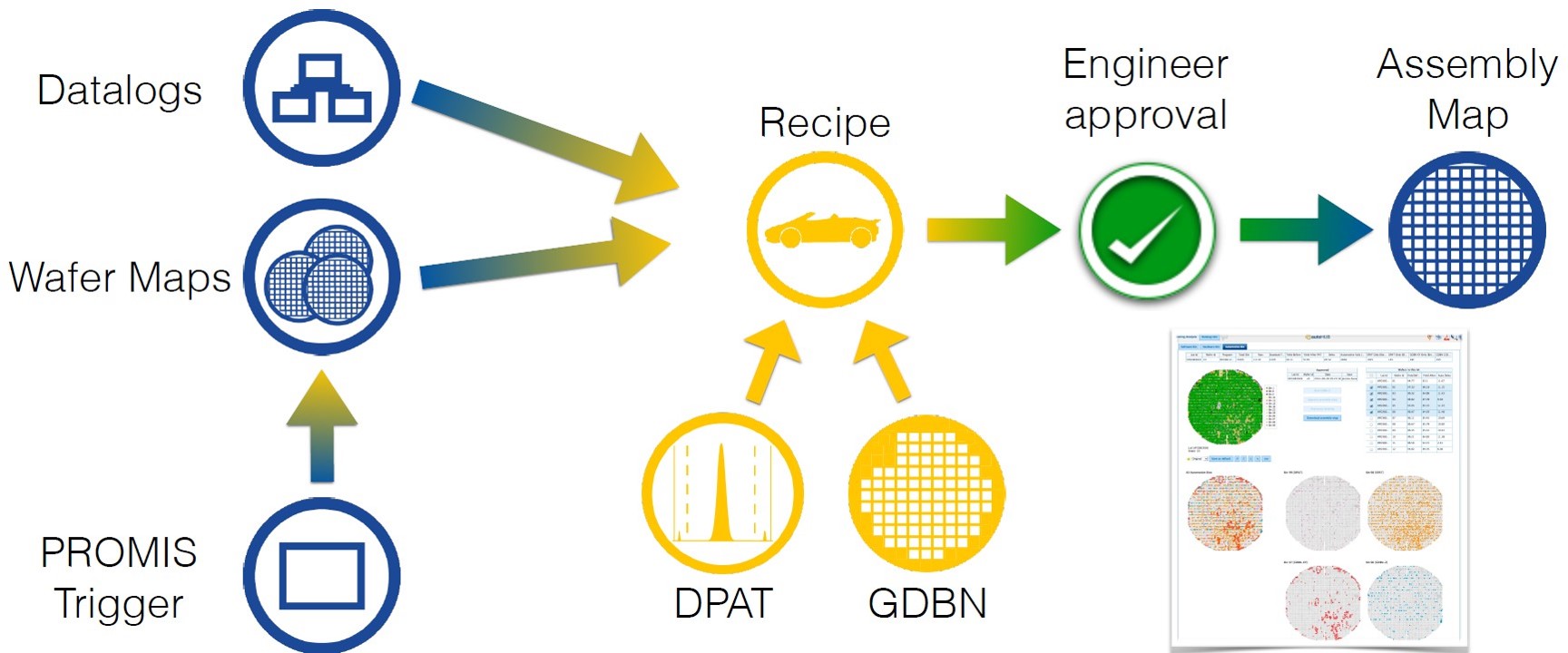

WAT データとウェハーソートおよびファイナルテストの関連付け

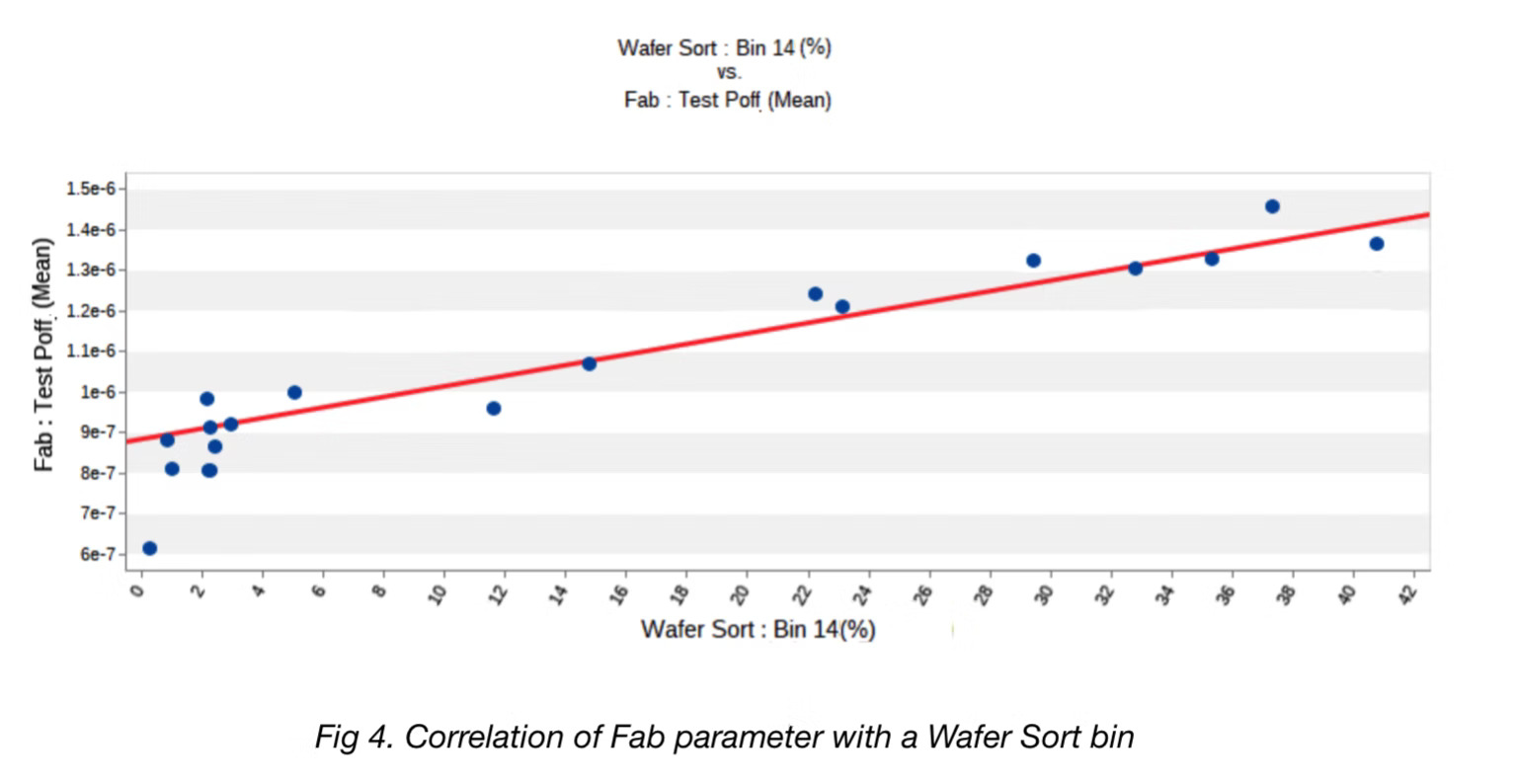

サプライチェーン全体で同じウェハからのデータを接続する手段があれば、YMSからさらなる力が引き出されます。さらに、この接続(または系図リンク)が自動化されていれば、手動で準備することなく、迅速に相関関係を確認できる可能性があります。図4は、WATパラメータの平均値(Y軸)とウェハソートのビンのフェイル率(X軸)を比較した例です。この例では、ファブパラメータの限界はこのグラフの範囲から大きく外れています。このデータに基づいて、YMSシステムにアラートリミットを設定し、ウェハソートで高いビン14のリスクを持つウェハをファブデータから特定することは容易であるはずです。同様に重要なことは、これは工場にフィードバックし、もちろん設計に関連する根本的な原因を理解するための重要な情報であることです。これは、WATデータがいかに重要か、その可視化がいかに重要か、そしてウェハソートや最終テストからのテストデータとのリンクアップがいかに重要かを示す一例です。クラス最高のYMSでは、このリンクは完全に自動化されています。

同じ相関図が最終試験データでも実現できる。最終試験でこのような相関図を正確に作成するための前提条件は、最終試験のデータが統合されていること、つまり、最終試験のダイごとに1つのデータポイントがあり、データは各ダイの最後の再スクリーンからのものであることである。この「クレンジング」によって、WATとファイナルテストの相関関係は「金」となるのです。

その他の分析手法

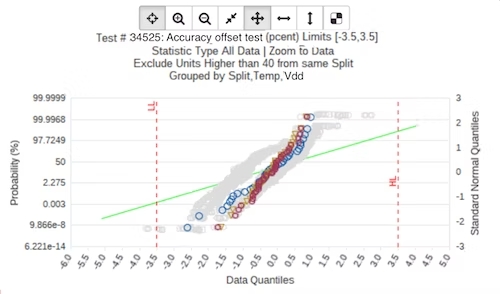

この紹介の範囲を超えて、WATデータを分析する方法が他にもある。例えば、WATサイトの結果は、ウェーハソートにおいて、ウェーハのその部分のパラメトリック性能およびビン性能と相関させることができます。

要約すると、もしあなたがWATデータを手に入れ、それをウェハソートやファイナルテストデータにリンクさせることが出来るなら、そうすべきです。歩留まり損失、信頼性、品質の根本的な原因について、より多くのことを学ぶことができます。製造全体と工場との相関を示すレポートを提示できるようになれば、長期的には大幅なコスト削減が可能になります。